При вакуумной пайке все хотят получить идеальные изделия. Знание того, как получить высококачественные паяные соединения, является ключевым моментом. Сегодня мы подробно поговорим о вакуумной пайке.

Что такое пайка?

Пайка – это процесс соединения металлов, при котором два или более металлических изделия соединяются вместе путем расплавления и подачи присадочного металла в соединение, причем присадочный металл имеет более низкую температуру плавления, чем прилегающий металл.

Американское сварочное общество определяет пайку как:

“Группа сварочных процессов, при которых происходит коалесценция материалов путем их нагрева до температуры пайки в присутствии присадочного металла с температурой ликвидус выше 840 градусов F (450 градусов C) и ниже температуры солидус основного металла. Присадочный металл распределяется между плотно прилегающими поверхностями соединения за счет капиллярного действия”.

В чем разница между пайкой и сваркой?

Пайка отличается от сварки тем, что при ней не происходит расплавления заготовок, а от пайки – более высокими температурами для аналогичного процесса, при этом требуется гораздо более плотное прилегание деталей, чем при пайке.

Присадочный металл поступает в зазор между плотно прилегающими деталями за счет капиллярного действия. Температура присадочного металла немного выше температуры плавления (ликвидуса), при этом он защищен соответствующей атмосферой, обычно флюсом. Затем он растекается по основному металлу (в процессе, известном как смачивание) и охлаждается для соединения деталей вместе. Основным преимуществом пайки является возможность соединять одинаковые или разные металлы со значительной прочностью.

Посмотрите нашу вакуумную паяльную печь

О флюсе

Если только операции пайки не проводятся в инертной или восстановительной атмосфере (например, в вакуумной печи), для предотвращения образования оксидов при нагреве металла требуется флюс, например, бура.

Флюс также служит для очистки любых загрязнений, оставшихся на поверхностях пайки. Флюс может применяться в любой форме, включая флюсовую пасту, жидкость, порошок или готовые паяльные пасты, в которых флюс сочетается с порошком присадочного металла.

Флюс также можно наносить с помощью паяльных стержней с покрытием из флюса или флюсового стержня. В любом случае флюс поступает в соединение при нанесении на нагретое соединение и вытесняется расплавленным присадочным металлом, поступающим в соединение.

Излишки флюса следует удалять по завершении цикла, поскольку флюс, оставшийся в соединении, может привести к коррозии, затруднить контроль соединения и помешать дальнейшим операциям по отделке поверхности. Фосфорсодержащие паяльные сплавы могут быть самофлюсующимися при соединении меди с медью.

Флюсы обычно выбираются на основе их эффективности для конкретных цветных металлов. Чтобы быть эффективным, флюс должен быть химически совместим как с основным металлом, так и с используемым присадочным металлом. Самофлюсующиеся фосфорные присадочные сплавы при использовании на железе или никеле дают хрупкие фосфиды. Как правило, при длительных циклах пайки следует использовать менее активные флюсы, чем при коротких операциях пайки.

О присадочных материалах

В качестве присадочных металлов для пайки используются различные сплавы в зависимости от назначения или способа применения. Как правило, сплавы для пайки состоят из 3 или более металлов, образуя сплав с требуемыми свойствами. Присадочный металл для конкретного применения выбирается на основе его способности: смачивать основные металлы, выдерживать требуемые условия эксплуатации и плавиться при более низкой температуре, чем основные металлы, или при очень специфической температуре.

Паяльный сплав обычно выпускается в виде прутка, ленты, порошка, пасты, крема, проволоки и преформ (например, штампованных шайб). В зависимости от применения, присадочный материал может быть предварительно помещен в нужное место или нанесен во время цикла нагрева. При ручной пайке обычно используются проволочные и стержневые формы, так как их легче всего наносить во время нагрева. В случае печной пайки сплав обычно помещается заранее, поскольку процесс обычно высоко автоматизирован. Некоторые из наиболее распространенных типов используемых присадочных металлов:

- Алюминий-кремний

- медь

- Медь-серебро

- Медь-цинк (латунь)

- Медь-олово (бронза)

- Золото-серебро

- Никелевый сплав

- Серебро

- Аморфная паяльная фольга с использованием никеля, железа, меди, кремния, бора, фосфора и т.д.

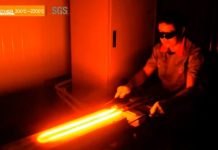

Вакуумная пайка

Вакуумная пайка – это технология соединения материалов, которая предлагает значительные преимущества: чрезвычайно чистые, превосходные, бесфлюсовые паяные соединения высокой целостности и прочности.

При нагреве в вакууме на заготовке поддерживается равномерность температуры, что значительно снижает остаточные напряжения из-за медленных циклов нагрева и охлаждения. Это, в свою очередь, может значительно улучшить тепловые и механические свойства материала, обеспечивая тем самым уникальные возможности термообработки. Одной из таких возможностей является термообработка или возрастное упрочнение заготовки при выполнении процесса соединения металлов, и все это за один термический цикл в печи.

Продукты, которые чаще всего подвергаются вакуумной пайке, включают алюминиевые холодные пластины, пластинчато-конечные теплообменники и теплообменники с плоскими трубами.

Вакуумная пайка часто проводится в печи; это означает, что можно одновременно выполнять несколько соединений, поскольку температура пайки достигает всей заготовки. Тепло передается с помощью излучения, поскольку многие другие методы не могут быть использованы в вакууме.

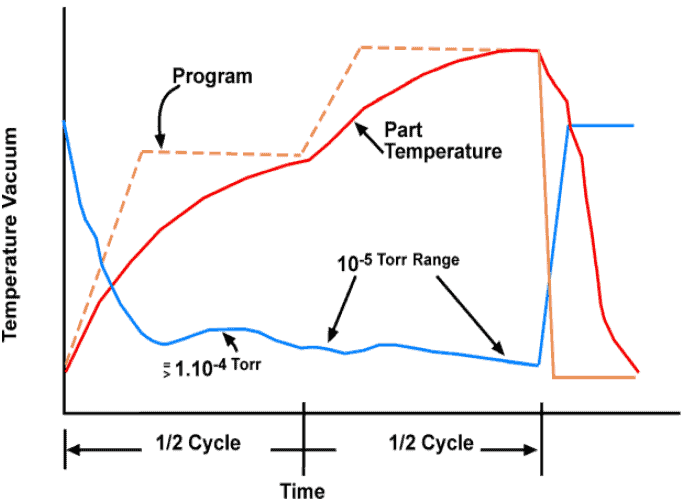

Вакуумная откачка при вакуумной пайке

Мощность вакуумной откачки должна быть адекватной, чтобы минимизировать время простоя насоса при новой загрузке до уровня глубокого вакуума, чтобы запустить цикл нагрева и иметь достаточную производительность для поддержания значительного газовыделения, которое происходит во время цикла нагрева из-за испарения магния. Уровень глубокого вакуума является важным параметром процесса, поскольку он обеспечивает относительно чистую среду для пайки.

Как получить высококачественные паяные соединения

Высококачественные паяные соединения требуют, чтобы детали были плотно подогнаны, а основные металлы были исключительно чистыми и не содержали окислов. В большинстве случаев для обеспечения наилучшего капиллярного действия и прочности соединения рекомендуется зазор в стыке 0,03-0,08 мм (0,0012-0,0031 дюйма).

Однако при некоторых операциях пайки нередко зазоры между швами составляют около 0,6 мм (0,024 дюйма). Чистота паяемых поверхностей также важна, поскольку любое загрязнение может привести к плохому смачиванию (потоку). Два основных метода очистки деталей перед пайкой – это химическая очистка и абразивная или механическая очистка. В случае механической очистки важно поддерживать надлежащую шероховатость поверхности, так как смачивание на шероховатой поверхности происходит гораздо быстрее, чем на гладкой поверхности той же геометрии.

Еще одним аспектом является влияние температуры и времени на качество паяных соединений. При повышении температуры паяемого сплава увеличивается также легирующее и смачивающее действие присадочного металла. Как правило, выбранная температура пайки должна быть выше температуры плавления присадочного металла. Однако на выбор температуры конструктором соединения влияют несколько факторов. Обычно оптимальная температура выбирается для того, чтобы:

- Быть как можно более низкой температурой пайки

- минимизировать любое тепловое воздействие на сборку

- Минимизировать взаимодействие присадочного металла с основным металлом

- максимально продлить срок службы используемых приспособлений или оснастки.

В некоторых случаях рабочий может выбрать более высокую температуру, чтобы учесть другие факторы в конструкции (например, для использования другого присадочного металла, или для контроля металлургических эффектов, или для достаточного удаления поверхностных загрязнений).

Влияние времени на паяное соединение в первую очередь влияет на степень присутствия этих эффектов. В целом, однако, большинство производственных процессов выбираются таким образом, чтобы минимизировать время пайки и связанные с ней затраты. Однако это не всегда так, поскольку в некоторых непроизводственных условиях время и стоимость являются вторичными по отношению к другим характеристикам соединения (например, прочности, внешнему виду).

Смотрите нашу вакуумную паяльную печьe

Следите за нами на Facebook